2025年10月11日,湖北省政府事故调查组公布了该起事故的调查报告,通过调查报告的分析,直接原因还是比较简单清晰,无非就是硫酸倒流入碳钢水罐,和碳钢材料中的铁元素发生氧化还原反应,生成氢气,由于空间密闭,不断生成的氢气积聚,最终达到爆炸极限,遇到现场动火作业的骚操作之后,发生爆炸。在本起事故中,硫酸成为了事故的主角,备受业内人士和专家的高度重视,甚至一度被批判为事故的罪魁祸首。我想说的是,硫酸作为比人类起源还要早的自然界物质,如何被人类正确安全的使用,历来是行业内持续关注的话题,硫酸的腐蚀性和氧化还原性,可以说从初中化学就深入人心,那么作为应用到工程实践中的硫酸装置及设施,更是应该高度重视其腐蚀性和氧化还原性,基于此,一整套的工程技术措施和安全措施,更应该成为硫酸系统装置的硬核必备环节,为何却总是在事故面前,层层失守呢?

本起事故和历史上发生的涉及硫酸的其他事故,其直接原因具有高度的雷同性,故本篇文章以本起事故为契机,在事故调查报告的基础上,抽丝剥茧,探讨硫酸系统的防线是如何层层失守,以及在每一个重要关口,又是如何判断决策失误,最终敲响了事故的警钟。

第一道防线:变更管理风险分析失策。

根据事故调查报告的披露,该企业硫酸装置曾经在2017年进行了一次改造,新增一套低温余热回收装置。改造的初衷应该是好的,主要是节能减排,毕竟142℃的浓硫酸热量不能白白浪费,干嘛不用来加热脱盐水呢,是吧?把脱盐水温度提升后,直接进锅炉,还能减少锅炉燃料的消耗,可谓一举两得。但是我想说的是,任何的变更管理都应该进行分析风险,尤其是像这种工艺变更,更是必须进行风险分析。那么风险到底在哪里呢?

该企业的脱盐水原来是用蒸汽余热回收来进行换热的,因为蒸汽是气态的水,且对碳钢材质腐蚀性轻微,即使换热器管束穿管内漏,那也是气态的水进入到液态的水,都是一家人。所以介质倒串混合,对工艺并不造成太大的安全影响。但是如果把蒸汽余热改为浓硫酸余热,那么问题来了,高温的浓硫酸(98%)对碳钢换热器造成的影响却是致命的,典型的就是腐蚀穿孔,这是第一个风险。其次,一旦浓硫酸系统渗透到脱盐水系统,浓硫酸变成稀硫酸,稀硫酸对碳钢金属的还原性大大增强,反应会生成易燃易爆的氢气,这是第二个风险,也是最大的风险。

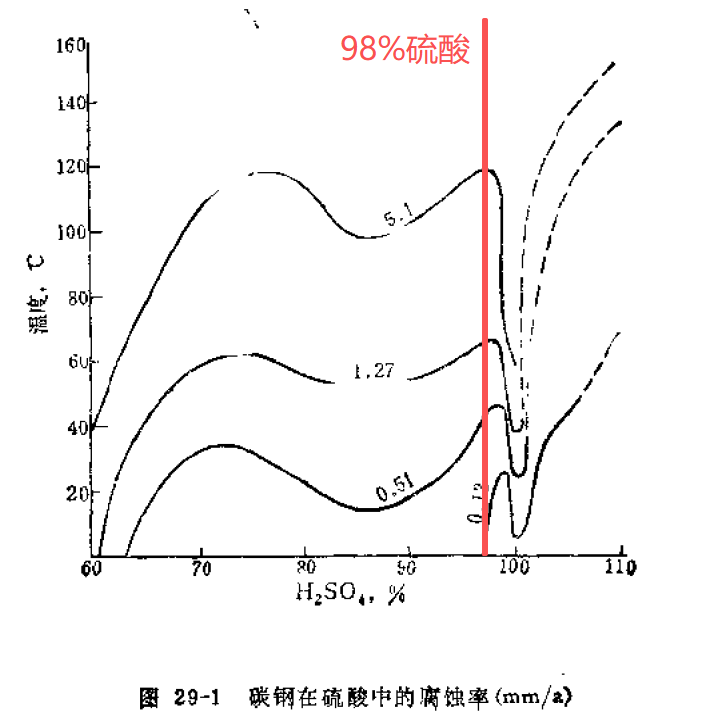

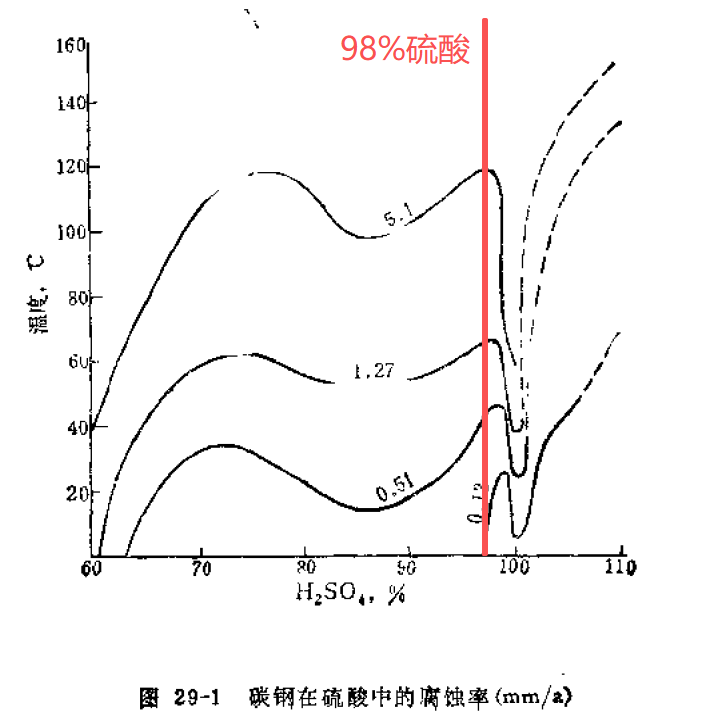

那么专业人士可能会问,浓硫酸一般表现为强氧化性,当遇到碳钢时,碳钢表面会生成一层致密的硫酸铁(Fe₃SO₄)钝化膜,该钝化膜能有效抵御进一步腐蚀(在70%以上的浓硫酸中,碳钢的腐蚀速率通常低于0.1mm/a)。应该没问题呀?这里面呢,其实完全忽略了温度的影响。当温度超过50℃时,钝化膜会被破坏掉,进而导致腐蚀进一步加剧。早在1991年,原来的化学工业部曾经出版过一本《腐蚀与防护手册》,书中对不同硫酸浓度在不同温度下对碳钢的腐蚀速率绘制了一个曲线图如下:

通过上述曲线可知,98%的浓硫酸在80℃~120℃范围内,腐蚀速率在4mm/a~6mm/a,可以说属于严重腐蚀的工况了。所以该企业在进行浓硫酸余热回收改造的过程中,其风险分析完全忽略了温度对腐蚀速率的影响,这是从根本上犯的第一个错误,第一道防线失守。

第二道防线:换热器设备材质选型失误。

如果企业非要对浓硫酸余热进行回收节能的话,就需要设计一套专用的换热设备,而不是本起事故中的碳钢管壳式换热器。那么目前到底有没有适合高温浓硫酸介质工况的换热器呢?非常遗憾的是,目前并没有在行业内应用较为普遍成熟的该类型换热器,基本上涉及到高温浓硫酸的场合,材质通常都选用较为特殊的不锈钢,比如硅含量比较高的高硅不锈钢(Hastelloy D205、700Si(2509Si)等),另外一个可以选择的就是非金属的换热器,例如应用较广的的四氟换热器,管程走浓硫酸。对于脱盐水系统来说,还是比较合适的。

第三道防线:阀门的设备完整性管理失效。

根据事故调查报告的披露,脱盐水箱内的硫酸,其主要来源于换热器硫酸内漏进入脱盐水系统后,然后倒流反串回脱盐水箱。解决这种反串倒流的措施,一般就是增设单向阀,从事故的工艺流程图来看,也是设计并安装了单向阀,但是单向阀年久失修,腐蚀穿孔且密封不严,导致止回功能失效,最终没能阻挡硫酸的回流。另外一点,单向阀为什么频繁内漏呢,其实也跟其使用功能有关,因为既要保持单向流动,又要防止倒流,其核心部件阀瓣来回摆动,交变载荷持续作用,长此以往密封失效在所难免。

阀门内漏是设备完整性出了问题,设备完整性管理是一个动态且持续的过程,对于大部分企业来讲,可能主要精力集中在特种设备上,对于阀门来说,基本上很少搞预防性维护,都是不坏不修,坏了才修。第三道设备管理防线失守。

第四道防线:脱盐水箱的结构设计存在缺陷。

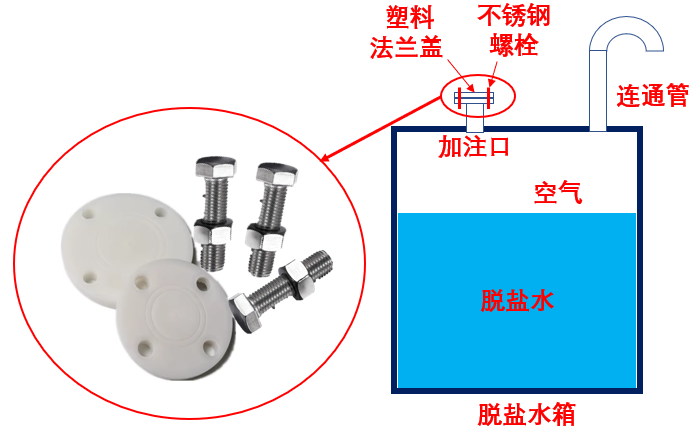

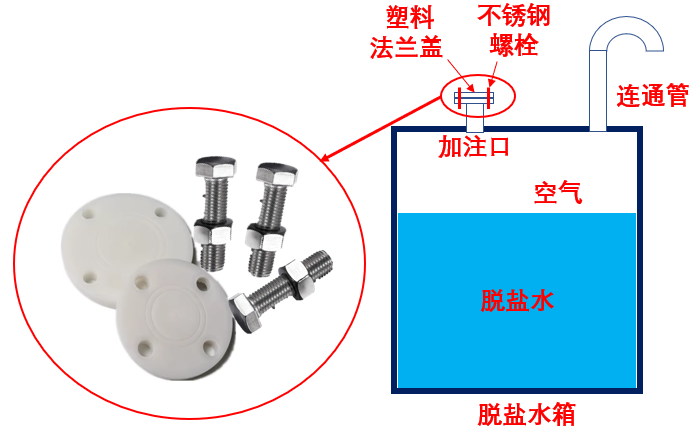

根据事故调查报告的披露,该脱盐水箱机构尺寸为7.1M*7.1M*4M,长宽均为7米左右,高度为4米,容积约200M3,碳钢材质,且为常压,但是却设计为密闭结构,对于一个常压的脱盐水箱容器来说,设计为密闭结构非常不必要,反而保持和大气的连通却非常必要,故此类的容器我认为应当设计一个连通管,如果需要防止雨水的侵入,可以采用180°弯头的连通管,如下图。

如果企业非要对浓硫酸余热进行回收节能的话,就需要设计一套专用的换热设备,而不是本起事故中的碳钢管壳式换热器。那么目前到底有没有适合高温浓硫酸介质工况的换热器呢?非常遗憾的是,目前并没有在行业内应用较为普遍成熟的该类型换热器,基本上涉及到高温浓硫酸的场合,材质通常都选用较为特殊的不锈钢,比如硅含量比较高的高硅不锈钢(Hastelloy D205、700Si(2509Si)等),另外一个可以选择的就是非金属的换热器,例如应用较广的的四氟换热器,管程走浓硫酸。对于脱盐水系统来说,还是比较合适的。

设计连通管的好处在于,可以保证常压容器内的气相空间始终与大气保持连通,避免了内部的超压,以及易燃易爆气体的积聚。如果该起事故中的脱盐水箱采用了连通管的话,那么就不可能发生氢气积聚,因为氢气较轻,早就从连通管飘逸到大气中了。

其次,该脱盐水箱缺少一个预留加注口。无论是调节PH值还是其他目的,都需要脱盐水箱顶部有一个加注管口。本起事故就是由于缺少专用的加注管口,不得不拆卸出气管线,结果拆卸过程中动火引爆了箱内的氢气混合气体。基于此,该脱盐水箱配置一个预留的加注管口是非常必要的,同时为了防止螺栓法兰的锈蚀粘接,可以采用塑料的法兰盖+不锈钢螺栓。这样完全可以避免本次事故中螺栓无法拆卸的境况。

第五道防线:法兰螺栓的蛮力拆卸,引发了灾难性后果。

对于本次事故中最后阶段螺栓的拆卸,由于法兰和螺栓长年腐蚀生锈,导致互相粘接在一起,此类情况下究竟如何拆卸呢?首先建议喷涂除锈剂,也就是螺栓松动剂,静置一段时候后,敲打几下,然后采用加长扳手,螺帽和螺母同时拆卸。如果此方法不行,只能采用破坏法拆卸。破坏法可采用螺栓冷切割,或用钢锯边锯边喷水来避免热量和火星产生,尽量避免动火作业。

第六道防线:动火作业的许可审批和安全防护措施几乎为零。

在导致事故发生的链条上的最后一个环节,也就是动火作业实施过程中,更是严重违反了特殊作业的许可程序,动火作业前既未进行动火分析和可燃气体监测,也未采取任何措施来收集火花和铺设防火毯,更未对周边30米区域范围内进行泄漏源全覆盖。只要在密闭受限空间上的动火作业,无论受限空间内是什么介质,哪怕是脱盐水,其气相空间的组分仍然充满了不可预测性,易燃易爆有毒有害气体都会无中生有,硫化氢、硫化亚铁、一氧化碳、氢气等等,都会以腐蚀、缺氧、发酵的形式产生。所以,受限空间上的动火作业,当不能100%保证气相空间的绝对惰性时,唯一可行的方法就是对气相空间进行氮气置换,或保持氮气微正压状态,从本质安全的角度来实施动火作业。

结语:

上述内容都是关于本起龙佰钛业“9.2”脱盐水箱爆炸事故的原因及其六道防线的解析,从事故的苗头硫酸内漏开始一直到动火引爆脱盐水箱,中间原本可以有一系列的工程和管理措施来防止事故发生,最终却如脱缰的野马一样,彻底失控。冒险作业从来都不是一个企业生产管理被逼无奈的下策,只是企业惰性思维下的惯用借口而已,从某种程度上讲,冒险作业犹如和死神对赌一样,你可以赢死神成千上百次,死神赢你只需一次。

0

0

0

0

514

514