4–20mA与数字现场总线之间的区别

这些年来,工厂的车间发生了巨大的变化。

最初的生产设备并不依赖任何自动化控制。所有流程均基于人工操作。最早的自动控制是气动的。气动压力控制将加压或压缩的空气“信号”通过铜管或塑料管从控制器传送到设备。

采用气动控制后,又引入了电子控制。4-20mA标准诞生于20世纪50年代,当时电子产品越来越便宜,可靠性也满足了自动化行业的要求。4-20mA提供了一个低成本,易于使用的解决方案,不受主要信号线损耗的影响。继电器在运行中被PLC逻辑所取代。1968年第一台PLC的发明大大简化了自动化网络,降低了硬件需求。

在80年代和90年代,一些组织和设备制造商开始设计第一批现场总线,例如PROFIBUS现场总线支持双向数字通信。在现场总线网络中,设备是系统的组成部分。从工程师的角度来看,设备和控制系统之间没有区别。它是一个完整的整体。但是,为什么要从4-20mA过渡到现场总线呢?

4-20mA至现场总线变迁

与现场总线相比,4-20mA有一些限制和缺点,例如:每个设备都需要单独的线缆;由于缺乏诊断信息,故障排除可能会很慢;信号容易受到不必要的电子干扰。

现场总线的价值

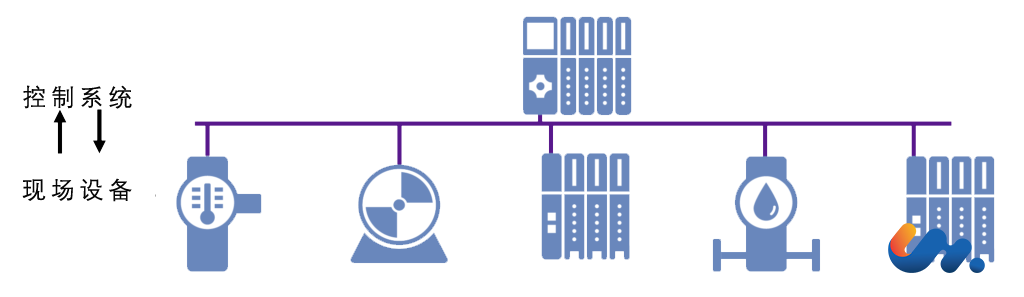

现场总线的一个基本优势是通过一条电缆或“总线”连接多个现场设备。在现场总线网络中,分布式IO机制将来自现场的多个输入和输出收集或分配到本地IO设备中。然后,数据仅通过一根电缆往返于PLC和现场设备。仅这个因素就可以大大减少工程,安装,调试和维护成本。

每秒钟数字信号可以比模拟信号携带更多的信息。 他们可以为网络中的所有设备提供诊断信息。该信息不仅有助于解决停机情况,而且可以防止停机。网络诊断信息用于预防性和预测性维护实践以及其他先进资产管理技术。

电子干扰可以干扰模拟信号和数字信号;但是,影响数字信号所需的干扰量要高得多。数字现场总线可以承受更高的电子干扰,而不会影响数据和通信质量。

当前网络发展趋势

现代自动化设备要求现场总线的速度、精度和功能性。“数字化”的更高精度意味着生产速度和质量的显著提高。现场总线为自动化环境提供实时性能,并随着从模拟到数字的转变,我们现在有了一个可以实现不同拓扑的网络。

每个现场总线标准都具有特定的特性。PI在90年代初期引入了PROFIBUS。目前,就功能和应用而言,它是领先的现场总线技术。到2019年,全球安装了超过6200万个PROFIBUS节点。

如今,这种趋势随着工业以太网标准(例如PROFINET)而继续。有着更高的带宽,更大的信息容量和地址空间的优点。另外,多协议共存使现代网络体系结构和与更高级别系统的连接成为可能。

3

3

0

0

3468

3468

将来的趋势肯定是会被pofinet慢慢取代

现在还是4-20多

趋势……